サーフェスマウント、今日は基板にパーツを実装して参ります!

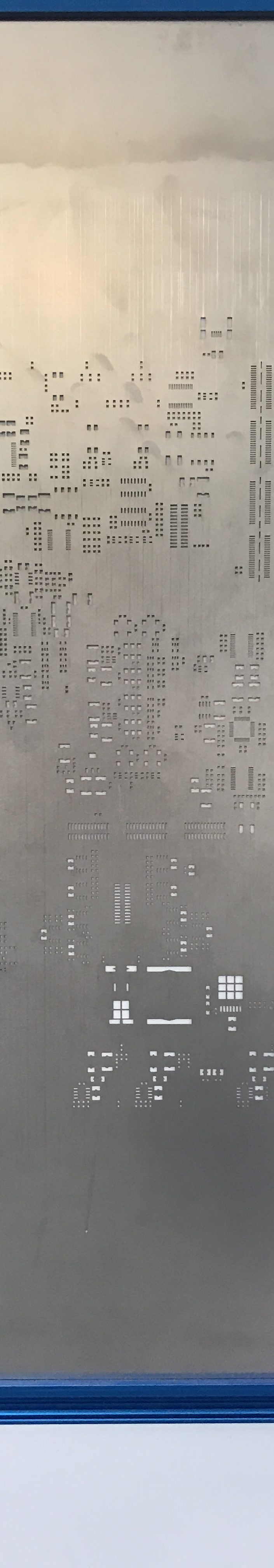

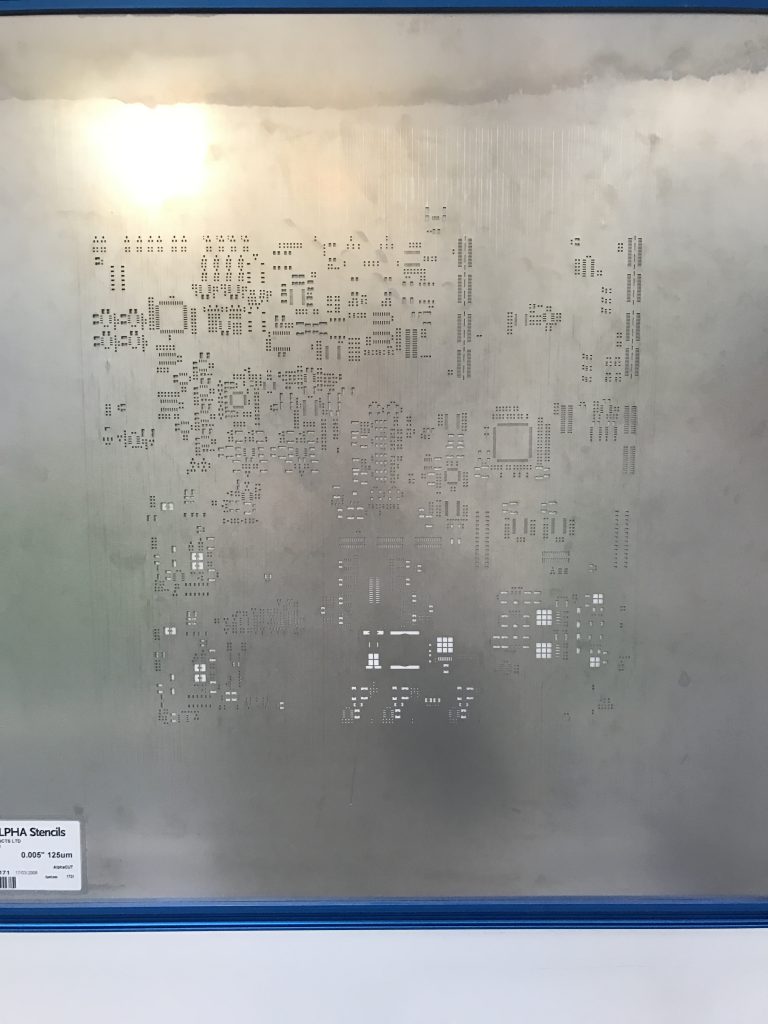

前回ご覧にいれたテンプレート。

これを使ってシルクスクリーンの要領で、基板にハンダペースト(溶けていない状態の糊みたいなもの)を載せていきます。

その仕事は下の機械の担当。

次に、ハンダペーストされたところへ、小さなディバイスを押し込んでいきます。

パーツが付いているレールから、機械が吸い取って、基板に載せていくのです。(※)

下の写真が、そのリール。小さいパーツの数々、ご覧頂けますでしょうか。

※この様子は、FACEBOOKで動画をアップしています。

次に、もう少し大きなパーツを取り付けていきます。

レールもちょっと幅が広いですね。

それはまた別の機械で。こちら。

ただし、この時点では、まだパーツは電気的な導通はありません。

機械と機械の間は、ヌヌーっと渡りが伸びて、製品を橋渡しします。

大小のパーツが載せられた基板は、更に次の機械へ。

オーブンで温められ、ハンダと部品をしっかり定着させるのですが、基板が熱や急激な温度変化でたわんだりゆがんだりすることがないよう

7段階に分けてゆっくり温度を上げ、また下げていきます。

※ 上写真の通り実装していった基板そのものが、既に八層(KLIMAXの場合)になっていて、信号経路は、3Dで設計されています。(地下鉄の駅みたいな感じ?)

だからちょっと歪んだり、曲がったりしては、後々困るのです。

このオートメーションの作業の最後に、Optical Reader(反射してくる光の長さ)でテストをして、機械の仕事はいったんおしまい。

ここからは工場スタッフの仕事。

ハンダの具合やパーツの付方などを、一つ一つ確認していきます。

ダメなものは除いて、テストを通ったものだけが製品になります。

これで基板の出来上がり!

え!?まだ!?

これではまだOKは出せません。

基板テスト用の装置で、正しく稼働するかという、テストが待っています。

私たちの元へ製品が届くのは、まだまだ先のようです。

ところで、上のオートメーションの機械を見て、

「なんだ、高い製品だけど、ベルトコンベア方式か」

と思われたりされませんでしたでしょうか?

これらパーツを実装していたのは、確かに大量生産に適した機械です。

LINNでこれを使用しているのには、ワケがあります。

多くのパーツを確実に間違いなく、個体差なく実装できること。

たとえば、真空管アンプの回路図とLINNの基板を見ると、パーツの使用数はケタ違いです。

真空管アンプであれば、部品が少ない分、各部品のキャラクターが重要になりますが、LINNの場合は、何十倍もの部品数。

これの1個1個が確実に同じように仕事をしてくれないと困るのです。

真空管アンプとは、そもそもの設計思想が異なります。

実装基板もかつてはオーディオには向かないと言われていたのだそうです。(※)

しかし、より小さくできること、部品間の配線の問題(そこで起きるノイズや磁界、接点など)をクリアできることなどなど多くの理由から、LINNはこうした形をとっているのですね。

※ スイッチング電源も然り。

そして、更なる高みを目指して回路設計の変更が行われた時、上の機械は新しいプログラムを入れれば、それに従ってまたすぐにアクセク働いてくれるというわけです。

「合理性=事態が理想的な目的に適合していること」

理想がまずあって、技術は目的ための、単なる、そして大いなる手段である。

当たり前のようで難しいことを、意外とポーカーフェイスでやっている人たちです。

LINN メーカーサイト